Forno de Siemens-Martin

Forno de Siemens-Martin estas kontenera forno, difinita al ŝanĝo de ferrubo en ŝtalon.

Friedrich Siemens fabrikis origine fornon por fandi vitron. Licencon al konstrukcio de la forno aĉetis de li Émile Martin kaj plibonigis ĝin al forĝado de fera fandaĵo. Por 100 jaroj tiuj ĉi fornoj fariĝis la plej signifa teknologio de amasa fabrikado de bonkvalita ŝtalo. Sian kulminon la fornoj de Siemens-Martin ekregistris en la jaro 1965, post tiu ĉi jaro ili estis tre rapide forpuŝitaj per novaj fabrikprocedoj. La nomo devenas el la nomoj de la inventintoj de ĝia principo, Friedrich kaj Wilhelm Siemensidoj kaj Émile kaj Pierre-Émile Martinidoj (patro kaj filo).

Historio[redakti | redakti fonton]

En la jaro 1856 Friedrich Siemens anoncis patenton por regenera maniero de varmigado en la industria forno. Baza ideo estis varmigo de hejtaj gaso kaj aero. Tio ebligis atingon de altaj temperaturoj - 1600 kaj pli de gradoj de Celsio en laborkamero de la forno. Sed la fratoj Siemensidoj ne sukcesis fandi en tiu ĉi forno ŝtalon. Enmasonigaĵo de la forno komenciĝis fandi pli baldaŭ ol la enmetita metala fandotaĵo. Siemensidoj uzis sian inventon kun sukceso por fandi la vitron kaj ili fariĝis la plej grandaj produktantoj de vitro en Eŭropo.

Émile Martin kaj lia filo Pierre-Émile Martin aĉetis de Friedrich Siemens la licencon de la forna konstrukcio. Uzo de fajrorezistaj enmasonaĝaj materialoj ebligis al ili plenan eluzon de la eblecoj de la forna konstrukcio kaj forĝadon de la fera fandaĵo. La unua forno de Martin estis donita en funkcion la 8-an de aprilo 1864 en la franca urbo Sireuil. Tiu ĉi teknologio tre baldaŭ disvastiĝis kaj ĝi estis dum tempo pli ol 100 jaroj la plej signifa teknologio de la amasa fabrikado de bonkvalita ŝtalo. La kulmino estis atingita en la jaro 1965, kiam estis en la fornoj de Siemens-Martin fabrikitaj en la mondo 278 milionoj da tunoj de ŝtalo. La lasta forno de Siemens-Martin en la okcidenta Eŭropo estis en uzo ĝis la jaro 1990. La fornoj de Siemens-Martin estas sporade ankoraŭ uzataj en Rusio kaj Ĉinio.

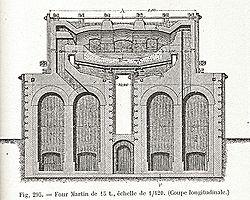

Konstrukcio de la forno de Siemens-Martin[redakti | redakti fonton]

La forno de Siemens-Martin estas forno kun fermita forna kameno (fandspaco), kiu sidas sur ŝtala portkonstrukcio kaj estas enmasonita aŭ kompaktita per fajrorezista materialo. Tiu ĉi estas kutime sur bazo de magnezito (baza procedo) aŭ silicio (acida procedo). En la laŭlonga muro de la forno estas labor-aperturoj fermitaj per pordoj. Ili servas por la plenigado de la forno per fandota materialo kaj por riparlaboroj. Sur la malplej alta loko de la forna kameno, sur la malantaŭa laŭlonga flanko de la forno, estas lokita aperturo por la ellaso de la fanditaĵo. Tiu kondukas al la ellasa kanalo, kiu faŭkas en transportan basenon. La volbo de la forno estas konstruita el fajrorezistaj fornaj blokoj. Sur la dekstra kaj la maldekstra flankoj de la forno estas lokitaj bruligilaj kapoj. En la bruligilan kapon faŭkas vertikalaj kanaloj servantaj por la alkonduko de la antaŭvarmigitaj bruliga aero kaj gaso. En la suba parto, sub la nivelo de laborplataĵo, estas lokitaj antaŭvarmigaj kameroj - rekuperatoroj kaj kamentuba kanalo por la forkonduko de bruligaĵoj en la kamentubon. Ĉar la volumeno de la aero necesa al la bruligado estas fakte pli alta ol tiu de la gaso, la kameroj por la varmigado de la aero havas pli grandan volumenon. La kameroj estas masonitaj per fajrorezistaj blokoj, kiuj formas kanaletojn. La kameraj paroj laboras alterne. Dum certa tempo la bruligaĵoj kun alta temperaturo (ĝis 1200 °C) fluas tra la maldekstra kamerparo kaj transdonos grandan parton de la varmo al la krada enmasonaĵo. Post certa tempo, kiam la dekstra kamera paro estas jam malvarmigita, la direkto estas ŝanĝita kaj la varmaj bruligaĵoj fluas tra la malvarmaj kameroj ktp. La fornoj de Siemens-Martin povas esti ankaŭ turnataj, tio estas la forna kameno povas turniĝi ĉirkaŭ laŭlonga akso.

Kiel bruligaĵo servas koaksigeja gaso, generatora gaso aŭ ankaŭ forna oleo. Por la forna oleo la antaŭvarmigaj kameroj ne estas necesaj kaj estas antaŭvarmigata sole la aero. Por la plialtigo de la efikeco de la bruligado, plialtigo de la temperaturo de la flamo kaj plirapidigo de la fandado la aero en la bruligilo estas pliriĉigata per oksigeno. La temperaturo en la forna spaco atingas ĝis 1850 °C. La fornoj de Siemens-Martin estas konstruataj por fandotaĵo de unu ĝis kelke da centoj da tunoj.

Siemens-Martina procedo[redakti | redakti fonton]

Laŭ speco de uzita enmasonigaĵo kaj la kemiaj ecoj de skorio, t.e. ties bazeco (rilato inter bazaj kaj acidaj oksidoj) ni distingas procedojn acidan (kun superresto de silicio en la skorio) kaj bazan. En la praktiko estas disvastigita la procedo baza, kiu ebligas forsiliciigadon kaj forfosforigadon de la fandataĵo. La acida procedo trovis sole marginalan disvastigon en la industrio.

La fandotaĵo estas transportata en la fornon per specialaj arganoj. Kiel fandotaĵo servas ŝtala forfalaĵo, kruda fero aŭ en firma aŭ disfandita formo, se estas postulate, estas aldonataj en pli posta fazo de la fandado pluaj metalaj aldonaĵoj kiel feromangano, ferosilicio kaj simile. Kiel skorioformaj aldonaĵoj estas uzataj estingita kalko CaO, kalkoŝtono CaCO3 kaj fererco FexOy. Dum la fandado kaj post ioma fandigo reagas akompanaj elementoj kun oksigeno en la skorio, en la atmosfero de la forno kaj en la fandataĵo (rusta forfalaĵo, malpurigo de la metalaj materialoj k.s.). Vico de la reagoj estas donita per parenceco (afinito) de la unuopaj elementoj al la oksigeno.

- Kiel la unua okazas reago inter la oksigeno kaj la silicio. la silicio estas sekve en la baza skorio ligita al kalcio kaj ties transiro reen en la fandataĵon ne estas ebla:

- Si + 2 FeO ↔ SiO2 + 2 Fe

- SiO2 + 2 CaO → (CaO)2.SiO2

- Forkarbonigo, t.e. oksigenigado de la karbono okazas en la martina forno per oksidoj de fero plejparte el la skorio, kiu difuzas (transiras) en la fandataĵon kaj reagas kun karbono. Produkto de la reago estas gasa karbona monooksido, kiu foriras tra la kamentubo en la atmosferon:

- FeO + C → Fe + CO↑

- Reago de mangano dependas en enhavo de oksigeno en la fandataĵo kaj ĝi okazas laŭ la jena reago. Dum la pli altaj temperaturoj de la fandataĵo kaj la malalta enhavo de oksigeno tiu ĉi reago estas revenema kaj manganato povas esti reduktata reen en la fandataĵon:

- FeO + Mn ↔ MnO + Fe

- Forfosforigado okazas laŭ reago. Tiu ĉi reago estas forte ekzoterma, t.e. evoluas granda kvanto de varmo. Por ke la forfosforigado estu sukcesa, estas necese, ke estu sufiĉa propono de oksigeno kaj kalcio en la skorio. Fosforo principe malbonigas ecojn de la ŝtalo, tial devas esti ties enhavo malaltigita al ebla minimumo. En multaj kazoj estas necese al malebligo de la rea alfosforigo de la fandataĵo fortiri (forigi) la skorion kaj anstataŭigi ĝin per nova skorio.

- 2 Fe3P + 5 FeO ↔ P2O5 + 11 Fe

- 3 CaO + P2O5 ↔ (CaO)3.P2O5

- Sulfuro simile kiel la fosforo efikas malfavore al mekanikaj ecoj de la ŝtalo kaj tial estas necese la enhavon de sulfuro redukti al la minimumo. La forsulfurigado okazas laŭ la jena reago. La reago de la sulfuro kun la kalcio estas endoterma, t.e. ĝi konsumas varmon. Por la sukcesa forsulfurigado tial estas postulata pli alta temperaturo de la fandataĵo kaj la skorio. La enhavo de feroksido en la skorio devas esti malalta:

- FeS + CaO → CaS + FeO

- Pluaj akompanaj elementoj kiel aluminio, titano, zirkonio, tantalo, niobio k.s. havas altan afinecon al la oksigeno kaj ili estas kutime oksigitaj jam en fazo de la fandado. Elementoj kun malalta afineco al la oksigeno kiel kupro, nikelo, arseno restas en la fanditaĵo.

- Kiam la postulata kemia konsisto estas atingita, ties enhavo en la fanditaĵo devas esti helpe de foroksigado reduktita. Tio ĉi estas farata per aldonaĵo de ferosilicio (FeSi) aŭ feromangano (FeMn) en la fornon kaj en la transportan aŭ verŝigan basenon. La ŝtala fanditaĵo estas muldata en metalurgiaj uzinoj en metalajn formojn (kokilojn) al blokoj (ingotoj) aŭ ĝi estas uzita por fabrikado de ŝtalaj mulditaĵoj en muldejoj de ŝtalfero.

Literaturo[redakti | redakti fonton]

- Prof.Ing. T. Myslivec: Fyzikálně chemické základy ocelářství, SNTL 1971

- Dr. Heinrich Remy, Anorganická chemie 2. díl, 1. vydání 1961